【設計者必見】切削加工の種類と実践で使える選定ガイド!

1. はじめに

切削加工は重要な工作法の一つです。適切な切削工法を選定することで、加工コスト削減、製品品質向上、加工時間の短縮が可能になります。

1.1 本記事のまとめ

本記事では、切削加工技術の主な種類と特徴を解説し、設計の観点から最適な切削効率を選定するためのポイントを紹介します。また、コストや精度、加工効率を考慮した適切な切削技術の選定ガイドを提供し、設計者が最適な加工方法を選べるようサポートします。

1.2 切削加工技術選定の課題

機械設計者が切削加工技術を選定する際には、数多くの工作法の中から材料や部品形状に最適な切削方法を選ぶため、幅広い知識が求められます。特に、加工精度や仕上がりが重要な場合、加工時間やコストとのバランスを理解する必要があります。さらに、加工設備の対応可能なワークサイズや工具規格を把握していないと、部品製作コストが増加するリスクもあります。このような要素を総合的に考慮することが大きな課題となります。

1.3 モノづくりにおける切削加工の位置付け

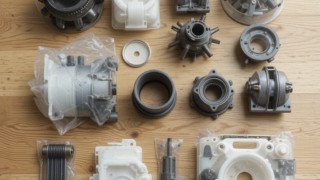

モノづくりでは、製品の設計に応じてさまざまな工作法を選択することが重要です。工作法にはいくつかの種類があり、それぞれが得意とする分野や特性を持っています。今回は、「工作法」の主な分類とその中で重要な役割を果たす「切削加工」について解説します。

1.3.1 工作法の主な分類

モノづくりでよく使われる工作法には、以下のような種類があります。各技術は、製品の要求に応じて選定されます。

・鋳造

鋳造は、金属を溶かして型に流し込み、固める方法です。大規模な生産に向いており、比較的簡単な形状の部品を作る際に使用されます。ただし、精度は他の工作法に比べて低いため、精密な部品には向いていません。

・鍛鋼

鍛鋼は、金属をハンマーやプレスで圧縮して成形する加工法です。この方法により、金属の結晶構造が変化し、強度や靭性が向上します。鍛鋼は、特に高強度が求められる部品に使用され、自動車部品や工具、機械構造部品などに広く利用されています。

・塑性加工

金属を塑性変形させる加工法で、大量生産に適しており、比較的簡単な形状の部品に使用されます。圧延や鍛造などが代表的な方法で、強度の高い部品を効率よく作ることができます。また、金型を使用すれば複雑な形状の加工も可能ですが、大量生産に向いています。

・切削加工

切削加工は、材料を削ることによって精密な形状を作り出す方法です。この方法は非常に高い精度で部品を加工することができ、特に精密機器や機械部品に使用されます。複雑な形状を作成するのにも適しており、少量生産にも対応できます。

1.3.2 切削加工の適用条件

切削加工は高精度な部品を製造するため、特定の条件下で非常に効果的です。以下の条件に該当する部品に対して、切削加工は最適な選択肢となります。

・高精度、高品質、複雑な形状な部品

切削加工は、非常に高い精度で部品を作ることができるため、精密機器や医療機器、自動車部品など、高精度が要求される製品に適しています。微細なディテールや複雑な形状を求められる部品の製造にも優れています。

・少量生産に適している部品

複雑な形状や精密な加工が必要な部品を少量で製造する場合、切削加工は非常に適しています。金型の作成が不要で、1つ1つの部品を正確に加工できるため、試作や少量生産に特に向いています。

2. 切削加工技術の種類と特徴

切削加工技術は、部品の形状や用途に応じてさまざまな方法があります。ここでは、それぞれの加工方法の特徴とともに、加工精度についても解説します。加工精度は、製品の品質を決定する重要な要素であり、精度が求められる部品の製造には適切な技術を選定することが必要です。

2.1 旋盤加工

概要

旋盤加工は、円筒形状の部品を作るための基本的な切削技術です。旋盤を使用して素材を回転させながら切削します。

主な適用例

- シャフト、ボルト、円筒形の部品

- 精密機器や自動車部品の製造

加工精度

- 旋盤加工では、通常±0.01~±0.05mm程度の精度が出せます。高精度の旋盤を使用すれば、さらに精密な加工も可能ですが、形状によっては振動が影響する場合もあります。

設計時の注意点

- 部品のバランスが重要です。回転中に不安定になると、加工精度が落ちることがあります。

2.2 フライス加工

概要

フライス加工は、平面や溝、曲面の加工に対応する切削方法です。回転する刃物で材料を削り取ります。

主な適用例

- 平面、溝、曲面などの加工

- 精密機器、機械部品、金型製作

加工精度

- フライス加工では、通常±0.01mm程度の精度が得られます。より高精度な加工が求められる場合には、CNCフライス盤(コンピュータ数値制御)を使うと、精度がさらに向上します。

刃物の種類と適用範囲

- エンドミル:複雑な形状の部品に適しています。

- フラットミル:平面の加工に使用されます。

2.3 ボール盤・穴あけ加工

概要

- ボール盤を使った穴あけ加工は、最も基本的な切削技術で、穴を正確に開けることができます。

主な適用例

- 板金、鉄鋼、アルミなどへの穴あけ

加工精度

- 穴あけ加工の精度は、通常±0.05mm程度ですが、特殊なドリルや治具を使用することで、±0.01mm程度の精度が得られることもあります。

ねじ加工(タップ・リーマ加工)との組み合わせ

- タップ加工:ねじ穴を切る技術で、ボルトやナットを使用する製品に適しています。

- リーマ加工:穴の精度を上げるための仕上げ加工です。

2.4 放電加工

概要

放電加工は、電極と金属素材の間に放電を発生させて素材を削り取る技術です。特に硬度が高い素材や精密な形状の加工に有効です。

主な適用例

- 高硬度鋼や金型の加工

加工精度

- 放電加工では、非常に高精度な加工が可能で、通常±0.005mm、さらに精密な加工では±0.001mm程度の精度を出すこともできます。

切削との違いと設計上の考慮点

- 切削加工とは異なり、放電加工は熱による影響を受けるため、材料の熱膨張や加工後の歪みについて考慮する必要があります。

2.5 研削加工

概要

研削加工は、非常に高精度の仕上げを行うための技術で、材料の表面を研磨して仕上げます。

主な適用例

- 金属部品の仕上げや硬度の高い部品の加工

加工精度

- 研削加工では、非常に高い精度が要求され、通常±0.005mm程度の精度が得られます。精密研削加工を使用すると、±0.001mmまで精度を高めることが可能です。

砥石の種類と適用事例

- ダイヤモンド砥石:高精度な仕上げが必要な部品に使用されます。

- アルミナ砥石:一般的な鋼材の仕上げに適しています。

2.6 ブローチ加工

概要

ブローチ加工は、長い刃を使って内外径の高精度な形状を削り出す特殊な切削法です。

主な適用例

- 内外径の高精度加工、キー溝、スプライン溝

加工精度

- ブローチ加工では、通常±0.01mm程度の高精度が得られます。精密な形状を短時間で大量に加工するのに適しています。

2.7 歯切り加工

概要

歯車の製造に特化した加工技術です。ホブ盤やシェービング加工を用いて、ギアの歯形を精密に削り出します。

主な適用例

- 歯車、ギアボックス、伝動装置

加工精度

- 歯切り加工では、通常±0.01mm程度の精度が求められます。高精度が求められる場合は、シェービングやシェーパー加工を組み合わせて使用することが一般的です。

ホブ盤・シェービング加工・シェーパー加工の違いと選定ポイント

- ホブ盤加工:主に円筒歯車やスパーギアの製造に使用されます。

- シェービング加工:歯車の精度を上げるための仕上げ加工です。

- シェーパー加工:歯形の精度を高めるために用います。

3. 設計者向け 切削加工技術の選定ガイド

切削加工技術の選定は、製品の品質とコストに大きく影響を与えるため、設計者にとって非常に重要です。ここでは、材料別に適切な加工技術を紹介し、加工コスト・精度・納期のバランスを考慮した選び方や、設計変更による加工コスト削減のヒントをご提案します。

3.1 材料別の適切な加工技術一覧

製品の加工において、材料の特性を理解し、それに適した加工技術を選定することが重要です。金属やプラスチックといった異なる素材では、加工しやすさや求められる精度が異なり、適用すべき加工方法も変わります。以下に、主要な材料とそれに適した加工技術を具体的に説明します。

① 鉄鋼、アルミニウム合金、プラスチック

適した加工技術:旋盤加工、フライス加工、研削加工

理由:目安としてHRC50以下の材料は旋盤やフライス加工で荒加工を行い、仕上げには研削加工を用いることで高精度を確保できます。ステンレス鋼の場合、工具摩耗を考慮し、超硬工具やコーティング工具を使用することが一般的です。

②高硬度材料(焼入れ鋼・超硬合金・チタン合金)

適した加工技術:放電加工、研削加工、レーザー加工

理由:目安としてHRC50を超える高硬度材料は通常の切削工具では加工が困難であるため、非接触加工である放電加工が有効です。特に焼入れ鋼や超硬合金は、放電加工を使用することで、精密な形状を加工できます。また、研削加工を用いることで、仕上げ精度を向上させることが可能です。

3.2 加工コスト・精度・納期のバランスを考慮した選び方

切削加工には、コスト、精度、納期の三つの要素が密接に関連しています。高精度が必要な部品は、通常、加工コストが高く、納期も長くなります。反対に、少量生産や簡単な形状の部品であれば、コストや納期を短縮できます。設計段階でこれらをバランスよく考慮し、最適な技術を選定することが重要です。

3.3 設計変更による加工コスト削減のヒント

設計の工夫によって加工の手間を減らし、コストを削減する方法はいくつかあります。以下に具体例を示します。

① 複雑な形状を簡素化する

NG例: 3次元曲面や複雑なポケット形状

改善例: 平面や円弧を活用し、2.5次元形状に変更

効果:切削工程が減ることで、加工時間の短縮とコスト削減。

② 標準工具で対応できる形状にする

NG例: R3.2などの特殊なコーナーR形状

改善例: R3.0やR5.0など、標準エンドミルで加工できる設計に変更

効果:特殊工具の製作コストを削減、工具交換の頻度が減り、加工時間を短縮。

③ 材料の歩留まりを考慮する

NG例: 必要以上に大きな材料を使用(無駄な切削が発生)

改善例: 市販サイズの材料を活用し、無駄な切削を減らす

効果:切削量を減らし、工具の摩耗を抑える。材料費を削減。

④ 高精度が不要な箇所は公差を緩和する

NG例: すべての寸法に±0.01mmの高精度公差を設定

改善例: 機能上問題のない部分は±0.1mmなど緩める

効果:高精度加工が不要になり、加工コストを抑えられる。

追加の仕上げ加工(研削やラップ加工)を回避。

⑤ 穴やねじの仕様を統一する

NG例: M4、M5、M6など異なるサイズのねじ穴を混在

改善例: 可能な限りM6で統一

効果:ドリルやタップの工具交換回数を減らし、加工効率アップ。

組立時のねじ管理も簡単になり、トータルコスト削減

⑥ 段取りの削減

NG例: 複数の方向から加工するために、ワークを何度もセッティングする必要がある

改善例: 可能な限り1面から加工できるように設計変更し、段取り替えを最小限にする

効果:ワークの着脱や位置決めの手間が減ることで、作業時間を短縮。

1チャッキングで完結する設計を心掛けると、品質のバラつきを抑えられる。

4. 結論

設計者が切削加工に関する知識を持つことは、製品の品質向上とコスト削減に繋がります。適切な加工技術を選定することで、製品の精度や性能を最大化でき、最適な加工方法を選ぶことが製造の効率を高めます。設計段階から加工性を考慮し、最適な方法を選ぶことが、成功する製品開発に欠かせません。