【設計者必見!実践ガイド】限界設計における安全率の決め方

1. はじめに

専門書では、静過重、繰り返し過重、衝撃過重などに非常に大きな数値が設定されていますが、実際のモノづくりの現場では、これらの基準がそのまま適用されることは少なく、「現実的な安全率との乖離」が生じています。確かにこれらの基準は安全策として有効ですが、そのまま適用すると、極端に頑丈なものができ上がり、結果としてコストが増加してしまいます。

軽量化や省スペースを重視した装置設計が求められる場面では、過酷な条件下でも安全に機能させるために限界設計が不可欠です。この記事では、限界設計の基本的な考え方と、実際の設計プロセスについて解説します。

1.1 本記事のまとめ

本記事では、限界設計における安全率の考え方について分かりやすく解説します。安全率は設計の信頼性を確保するための重要な指標ですが、過剰に設定するとコストや重量増につながります。適切なバランスを取ることが求められるため、安全率の基本概念、適用方法、実際の設計事例、最新技術の活用について詳しく説明します。この記事を読むことで、「現実的な安全率の設定」ができるようになります!

1.2 限界設計の安全率設定に関する背景と課題

近年、製品の軽量化・高効率化が求められる中で、安全率の適正な設定がますます重要となっています。例えば、ドローンや航空機、自動車では、構造を軽量化しつつ十分な強度を確保する必要があります。過剰な安全率設定はコストや資源の無駄を招き、逆に低すぎる安全率は重大な事故を引き起こすリスクがあります。本記事では、限界設計における安全率の適用方法とその課題について、具体例を交えて解説します。

2. 限界設計における安全率の基本概念

2.1 安全率とは?

安全率とは、設計時に予測される最大の負荷やストレスに対して、構造物や機械が耐えられる余裕の割合を示す指標です。これにより、設計者は予想以上の力が加わった場合でも安全に機能するように、十分な強度や耐久性を確保することができます。 一般的な安全率の計算式は、「安全率=構造物の破壊強度(Pa)÷使用時の最大負荷(Pa)」で表されます。

この式では、「構造物の破壊強度」がその構造物が耐えられる最大の力やストレスを示し、「使用時の最大負荷」は実際の使用環境で想定される最大の力を示します。安全率が高いほど、設計における余裕が大きく、予期せぬ状況でも安全性が確保されます。ただし、過剰な安全率を設定するとコストや資源が無駄になるため、適切なバランスが求められます。

例えば、ある金属部品の許容応力が 300 MPa で、実際の使用応力が 100 MPa なら、安全率は 3.0 となります。これは、理論上 3 倍の負荷に耐えられる設計であることを意味します。

2.2 安全率を決定する要因

安全率を決定する際には、以下の要因が大きな影響を与えます。

2.2.1 材料特性

・引張強さ

材料が引っ張られた際に耐えられる最大の力を示します。引張強さが高いほど、同じ荷重に対してより小さな安全率を設定できます。

・降伏強さ

材料が変形を始める際の強度を指し、これを超えると永久変形が生じます。降伏強さを超えることがないように設計を行うため、安全率が重要です。

・疲労強度

繰り返し荷重がかかる場合に、材料が破損する前に耐えることができる最大の回数や強度を示します。これにより、長期間使用される部品に必要な安全率が決まります。

2.2.2 使用環境

・温度変化

材料の強度や硬さは温度によって変化します。極端な温度変化にさらされる場合、材料の強度が低下することがあり、これを考慮して安全率が設定されます。

・湿度

湿度が高い環境では腐食が進み、材料の強度が低下する可能性があります。このため、湿度が高い場所では安全率を高めに設定することがあります。

・腐食の影響

長期間の使用で材料が腐食すると、強度が低下し、破損のリスクが増加します。このようなリスクに備えるために、安全率を調整します。

2.2.3 設計の不確実さ

・製造誤差

部品の製造過程において、設計通りに作られない場合や製造公差を考慮する必要があり、これにより強度が不足することがあります。製造誤差を考慮して安全率を高く設定することが重要です。

・荷重の変動

実際にかかる荷重は、設計時に予測されたものとは異なる場合があります。荷重の変動に対応するために、安全率が考慮されます。

・経年劣化

使用しているうちに、材料や部品は摩耗や劣化します。経年劣化による強度低下を見越して、安全率を設定することが必要です。

3. 限界設計での安全率の適用方法

3.1 設計の種類ごとに異なる安全率の設定基準

安全率は、設計対象や用途によって異なる基準が設けられています。設計する構造物や部品の特性や使用環境に応じて、適切な安全率が設定されます。以下に、安全率が高い順に、いくつかの設計種類ごとの一般的な安全率設定基準を具体的に説明します。

3.1.1 吊り具:安全率 5.0~10.0

吊り具は、大きな荷重を持ち上げるため、作業中に突発的な事故が発生しないよう、非常に高い安全率が必要です。吊り具やワイヤーロープなどは、荷重の増加や操作ミス、摩耗、腐食などを考慮して、通常は安全率5.0~10.0が設定されます。荷重が予想より大きくかかった場合でも破断を防ぐため、これだけの余裕を持たせることが重要です。

3.1.2 クレーン設備:安全率 4.0~6.0

クレーンは、非常に重い荷物を吊り上げ、移動させる設備です。荷物の大きさや重量、吊り上げる角度、風速など、様々な外的要因によって荷重が変動するため、クレーン設備には高い安全率が設定されます。通常、安全率は4.0~6.0が適用され、これにより、クレーンが突発的な荷重や操作ミス、外部の動的な力(風など)に耐えられるように設計されます。

3.1.3 足場:安全率 3.0~4.0

足場は建設現場で作業員が使用する重要な設備ですが、高所作業中に倒壊や破損を防ぐため、強度が非常に重要です。風や人員の動き、積載物などによって荷重が変動するため、足場の安全率は通常3.0~4.0程度に設定されます。これにより、設計者は極端な荷重や突発的な力の影響を考慮し、作業員の安全を確保します。

3.1.4 人体に影響を与える製品:安全率 3.0 以上

自動車のブレーキや医療機器、エレベーターなど、直接人体に影響を与える製品では、故障が命に関わる可能性があるため、非常に高い安全率が設定されます。これらの製品では、通常3.0以上の安全率が求められます。例えば、エレベーターは落下事故を防ぐために高い強度が必要であり、医療機器も使用中に故障が起こることが命に関わるリスクを伴います。このため、非常に厳格な安全基準が適用されるのです。

3.1.5 静的荷重を受ける構造物:安全率 2.0~3.0

静的荷重とは、外部からの力が一定で、時間とともに変動しない荷重を指します。例えば、建物や橋梁のように、風や積雪、地面の重さなどが一定の状態で作用する場合です。このような場合、通常は2.0~3.0の安全率を設定します。設計者は、予期しない荷重の増加や材料の劣化を考慮して、構造が破損しないよう十分な強度を確保します。

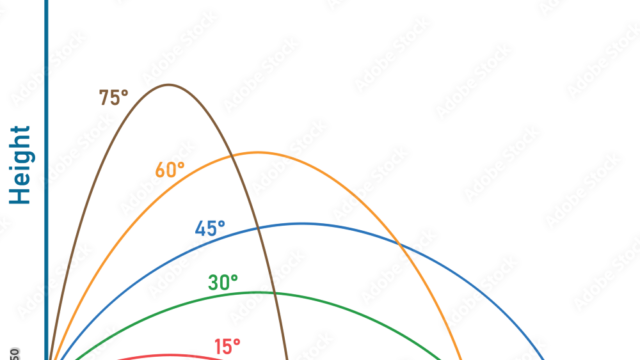

3.1.6 動的荷重を受ける機械部品:安全率 1.5~2.5

動的荷重は、時間とともに変動する力で、振動や衝撃などが関与する荷重です。自動車の部品や航空機の構造は、走行中や飛行中に発生する動的荷重にさらされます。このため、安全率は1.5~2.5の範囲で設定されることが一般的です。動的荷重の影響を予測するためには、荷重の変動を考慮し、適切な強度を持たせる必要がありますが、静的荷重に比べて多少余裕を減らしても設計が可能です。

3.2 フェイルセーフ設計と安全率のバランス

フェイルセーフ設計とは、システムや装置が故障した場合でも、ユーザーや周囲に対する危険を最小限に抑えるために、故障後でも安全を確保することを目的とした設計手法です。つまり、システムが何らかの故障を起こしたとしても、その影響を抑えるための仕組みをあらかじめ組み込んでおくことです。これにより、製品や装置の信頼性が向上し、リスクを減少させることができます。具体的な例を見てみましょう。

3.2.1 飛行機の油圧システム

飛行機には複数の油圧系統が搭載されており、もし1つの系統が故障しても、他の系統が作動して機能を補完します。このバックアップシステムにより、万が一の故障時でも飛行機は安全に運行できます。この設計によって、万一の不具合が発生した場合でも、致命的な問題が生じないように安全が保たれます。

3.2.2 電車のブレーキシステム

電車のブレーキシステムでは、空気圧が低下すると、空気圧が低下したことを検知して自動的にブレーキがかかる仕組みが組み込まれています。このような仕組みにより、万が一、空気圧が正常でなくなった場合でも、ブレーキが効き続け、列車の安全な停止が保証されます。

4. 安全率を適用した設計の実践例

4.1 実際の設計事例

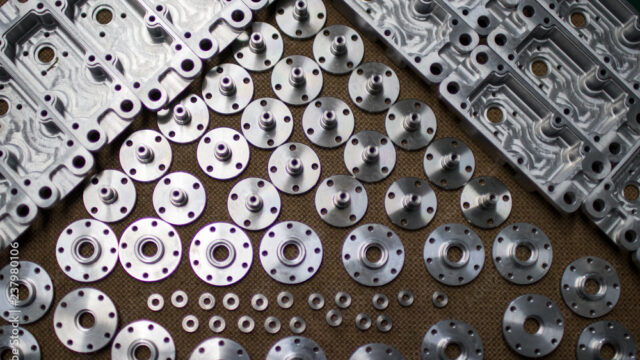

4.1.1 ロボットアームの関節部設計

ロボットアームの関節部は、負荷変動を考慮して設計されています。ロボットアームは動作中にさまざまな力が作用するため、関節部がこれらの変動する負荷に耐えられるように設計する必要があります。この場合、安全率は1.5~2.5に設定されており、動作中の力のピークに対して適切な強度を確保しつつ、過剰な強度を避けることで効率的な設計が行われています。

4.1.2 橋梁構造の安全率適用

橋梁は耐震性や風圧、荷重の影響を受けやすいため、設計時に高い安全率が求められます。耐震基準に基づき、橋梁の設計では、安全率が2.0~3.0に設定されています。これにより、地震や強風などの非常時でも橋梁が安全に耐えられるように設計されています。橋梁は長期間にわたり多くの荷重を支えるため、十分な強度が確保されています。

4.1.3 精密機器における最適設計

精密機器の設計では、材料のバラツキや製造誤差を考慮して、適切な安全率が設定されます。精密機器は小さな部品や複雑な構造を持つため、部品ごとの強度に微妙な差異が生じる可能性があります。このため、安全率を高めに設定することで、長期間の使用や環境変化による影響に耐えられるようにします。ただし、過剰な設計はコストを押し上げるため、最適なバランスが求められます。

4.1.4 過剰設計 vs 最適設計:コストとの兼ね合い

過剰な安全率設定は、設計における材料費や重量の増加を引き起こします。たとえば、航空機の設計では、軽量化と安全性のバランスを取ることが非常に重要です。過剰に強度を持たせすぎると、材料が増え、重量が増加し、燃費や運搬コストが高くなります。航空機の設計者は詳細な強度解析を行い、最小限の安全率を設定することで、無駄な材料の使用を避け、効率的に安全性を確保しています。このように、過剰設計を避けることが、最適設計のカギとなります。

5. 最新の設計トレンドとAIの活用

5.1 AIシミュレーションによる安全率の最適化

近年、AI(人工知能)を活用したシミュレーション技術が進展し、設計における安全率の最適化が可能になっています。従来の設計方法では、材料の強度や荷重条件を定め、一定の安全率を手動で設定していましたが、AIを使ったシミュレーションでは、より精密で効率的に安全率を決定できるようになっています。具体的な活用方法としては、以下のようなアプローチがあります。

5.1.1 機械学習を活用した材料強度の評価

機械学習アルゴリズムを使用して、異なる材料の強度や特性を評価することができます。AIは大量のデータを処理し、材料がどのような条件下で破壊や劣化するかを予測できます。例えば、過去の実験データやシミュレーション結果を学習させ、特定の材料がどの程度の荷重に耐えることができるかを高精度で評価し、安全率の最適値を決定できます。このような技術により、最適な材料選定や安全率の設定が効率化されます。

5.1.2 CAE解析による応力分布の可視化

CAE(Computer-Aided Engineering)は、コンピュータを利用して構造物や部品の応力やひずみを解析する技術です。CAEシステムでは、構造物にかかる荷重や外的条件をシミュレートし、応力がどのように分布するかを可視化できます。これにより、設計者は特定の部位に過度の応力が集中していないかを確認し、必要に応じてその部位を補強するなどの調整ができます。また、このシミュレーションを繰り返すことで、安全率を最適化し、無駄な強度の過剰設定を避けることができます。

5.2 デジタルツインを活用した耐久性評価

デジタルツイン技術は、物理的な製品やシステムをデジタル空間にリアルタイムで再現する技術です。これにより、実際の製品や設備の挙動を仮想空間で監視し、解析することができます。デジタルツインを活用した耐久性評価では、製品が使用中に受ける様々な負荷やストレスをリアルタイムでシミュレーションし、安全率を動的に確認することが可能となります。具体的な仕組みは以下の通りです。

5.2.1 リアルタイムデータの収集

製品や設備にセンサーを取り付け、運用中のデータ(温度、圧力、振動、荷重など)をリアルタイムで収集します。これらのデータは、製品の使用状態や外部環境に応じて安全性がどのように変動するかを監視するために使用されます。

5.2.2 仮想空間でのシミュレーション

収集されたデータを基に、デジタルツイン技術が仮想空間で製品の状態を再現します。この仮想モデルは、実際の製品の挙動や劣化具合をリアルタイムで追跡し、使用条件や環境の変化に応じて、製品の耐久性を動的に評価します。たとえば、温度の変化や過負荷状態が長期間続いた場合にどのように製品が劣化するかを予測します。

5.2.3 安全率の確認と設計へのフィードバック

デジタルツインを活用して製品の状態を常に監視することで、実際の使用条件に基づいて動的に安全率を確認できます。例えば、製品が過負荷に近づいたり、異常な挙動を示す場合、AIや自動化システムを使用して安全率をリアルタイムで確認し、故障前に警告を発したり、自動で停止することが可能です。さらに、このようなトレンドデータを取得することで、設計段階での安全率を適正化し、余分な強度を減らしてコストや資源の無駄を省くことにも役立てることができます。

6. 結論

限界設計における安全率の適正な設定は、設計の信頼性、コスト、効率性のバランスを取る鍵となります。従来の経験則に頼るだけでなく、シミュレーションや AI 解析を活用することで、最適な安全率を見極めることが可能です。今後、リアルタイムデータやデジタルツインの活用が進むことで、安全率の動的な最適化が求められるでしょう。設計者は、最新技術を活用しつつ、安全性と経済性の両立を目指す必要があります。