【設計者必見】プラスチックの種類と実践で使える選定ガイド!

1. はじめに

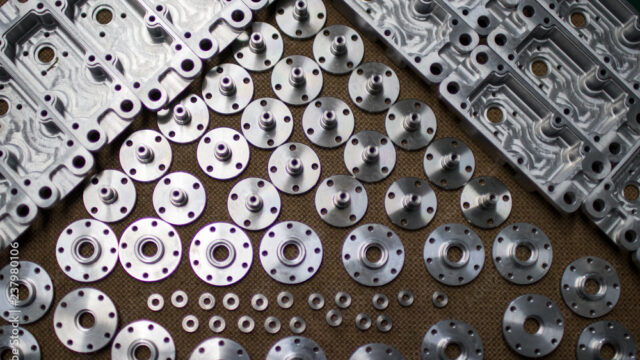

プラスチックは、軽量で成形性が高く、コストパフォーマンスに優れることから、工業製品の設計において不可欠な材料です。自動車、電子機器、医療機器など幅広い分野で活用されており、適切な材料選定が製品の性能や耐久性を左右します。しかし、種類が多く、特性を理解しないと誤った選定につながるため、正しい知識が求められます。

1.1 本記事のまとめ

プラスチックは軽量・高耐久・加工性の良さから製品設計において重要な材料ですが、種類が多く適材適所の選定が求められます。本記事では、エンジニア向けにプラスチックの基本的な種類、特性の違い、用途別の選定ポイントを解説し、適切な素材選びの判断基準を提供します。初心者でも理解しやすいよう、具体例を交えながら実践的な選定方法を紹介します。

1.2 プラスチック選定における課題

プラスチックは種類ごとに機械的強度、耐熱性、耐薬品性などの特性が異なり、誤った選定は強度不足や経年劣化を引き起こします。さらに、コストや成形方法とのバランスも考慮する必要があり、初心者には適材適所の判断が難しいのが現状です。本記事では、こうした課題を解決するための基礎知識と選定ポイントをわかりやすく解説します。

1. プラスチックの基本分類

プラスチックは大きく「熱可塑性プラスチック」と「熱硬化性プラスチック」の2種類に分類され、それぞれ特性や用途が異なります。適切な選定には、これらの違いを理解することが重要です。

2.1 熱可塑性プラスチックと熱硬化性プラスチックの違い

熱可塑性プラスチックは、加熱すると柔らかくなり、冷却すると固まる特性を持ち、再加熱することで何度でも成形が可能です。そのため、リサイクルしやすく、様々な製品に活用されています。代表例として、ポリプロピレン(PP)やポリカーボネート(PC) があります。

一方、熱硬化性プラスチックは、一度硬化すると加熱しても元の形に戻らず、再成形ができないという特性を持ちます。高い耐熱性や耐薬品性が求められる用途に適しており、代表例として**エポキシ樹脂(EP)やフェノール樹脂(PF)**が挙げられます。

| 分類 | 特性 | 代表例 | 主な用途 |

| 熱可塑性プラスチック | 加熱で柔らかくなり、冷却で硬化(再成形可能) | PP, PE, PC, ABS | 自動車部品、家電、包装材 |

| 熱硬化性プラスチック | 一度硬化すると再成形不可、高耐熱・高剛性 | EP, PF, UP, SI | 電子部品、耐熱塗料、接着剤 |

2.2 各分類の特徴と用途

2.2.1 熱可塑性プラスチックの特徴と用途

特徴:

- 再成形が可能でリサイクル性が高い

- 軽量で加工しやすく、コストが低い

- 耐衝撃性や柔軟性に優れる(例:PP, PE)

主な用途:

- 自動車部品(バンパー・内装材)(PP, PC)

- 家電製品(筐体・スイッチ)(ABS, PC)

- 食品包装材(フィルム・ボトル)(PE, PET)

2.2.2 熱硬化性プラスチックの特徴と用途

特徴:

- 高耐熱・高剛性・耐薬品性 に優れる

- 一度硬化すると加熱しても変形しない

- 衝撃や摩耗に強く、長期間安定した性能を発揮

主な用途:

- 電子部品(基板・絶縁体)(エポキシ樹脂)

- 工業用接着剤(耐熱・高強度)(フェノール樹脂)

- 高耐熱部品(航空・宇宙用途)(シリコーン樹脂)

3.1 PEEK(ピーク)

特徴:

- 優れた耐熱性(約250℃まで使用可能)

- 高強度・高剛性で金属代替材料として使用

- 耐薬品性・耐摩耗性が高い

用途:

- 航空宇宙、自動車部品(エンジン周り)、半導体装置部品、医療用インプラント

3.2 MCナイロン

特徴:

- 一般ナイロン(PA)よりも機械的強度・耐摩耗性が向上

- 自己潤滑性があり摺動部品に最適

- 吸水性があり寸法変化に注意

用途:

- ギア、ベアリング、ローラー、機械部品

3.3 ポリカーボネート(PC)

特徴:

- 高い耐衝撃性(透明プラスチックの中で最強レベル)

- 優れた耐熱性(120~130℃)

- 光透過性があり、ガラス代替として利用

用途:

- ヘッドライトカバー、防護シールド、電子機器ケース、光学レンズ、哺乳瓶

3.4 ポリアミド(ナイロン、PA)

特徴:

- 高強度・耐摩耗性に優れる

- 耐薬品性・耐油性が高く、機械部品向き

- 吸水性があり、寸法変化に注意

用途:

- 歯車、ベアリング、燃料タンク、工業用繊維(ナイロン繊維)

3.5 ポリアセタール(POM、ジュラコン)

特徴:

- 高剛性・耐摩耗性が高く、摺動部品向き

- 低吸水性で寸法安定性が良い

- 耐薬品性・耐溶剤性がある

用途:

- ギア、カム、ローラー、電気部品、コネクタ

3.6 ポリ塩化ビニル(PVC)

特徴:

- 耐薬品性・耐候性に優れる

- 難燃性が高く、電気絶縁性が良い

- 可塑剤を加えることで柔軟性を持たせることが可能

用途:

- 配管、電線被覆、建材、フィルム、医療チューブ

3.7 ポリプロピレン(PP)

特徴:

- 軽量で耐薬品性に優れる

- 耐熱性が高く、電子レンジ加熱可能(約100℃まで)

- 剛性・耐衝撃性も比較的高い

用途:

- 食品容器、自動車内装材、医療器具、パイプ

3.8 ポリスチレン(PS)

特徴:

- 透明性が高く、成形性が良い

- 剛性が高いが、耐衝撃性は低い(HIPSは耐衝撃性向上)

- 安価で軽量

用途:

- 食品容器、CDケース、ディスプレイパネル、文房具

3.9 ポリエチレン(PE)

特徴:

- 耐薬品性・耐水性に優れる

- 柔軟性が高く、成形加工しやすい

- 低コストで大量生産向き

用途:

- ショッピングバッグ、食品包装材、タンク、パイプ

4. 熱硬化性プラスチックの種類(特徴、用途)

熱硬化性プラスチックは、一度硬化すると加熱しても再成形できず、高い耐熱性・剛性・耐薬品性を持つのが特徴です。高強度や耐摩耗性が求められる工業製品や、耐電性が必要な電子部品などに幅広く利用されています。以下に代表的な種類と特徴を解説します。

4.1 ポリイミド(PI)

特徴:

- 耐熱性が非常に高く、300℃以上の環境でも使用可能

- 優れた機械的強度と耐薬品性を持つ

- 電気絶縁性に優れ、電子部品に最適

用途:

- 高耐熱電子基板(フレキシブルプリント基板)

- 宇宙・航空機部品

- 高温対応のベアリングやシール材

4.2 エポキシ樹脂(EP)

特徴:

- 高い接着力と耐熱性を持つ

- 電気絶縁性に優れ、絶縁材料として使用

- 耐薬品性が高く、構造材や塗料にも利用される

用途:

- 電子基板(プリント基板、IC封止材)

- 高強度接着剤

- 航空機や自動車の複合材料

4.3 不飽和ポリエステル樹脂(UP)

特徴:

- 硬化後は高強度で耐薬品性に優れる

- FRP(繊維強化プラスチック)として利用可能

- 加工が容易で複雑な形状に対応

用途:

- 船舶・自動車のボディパーツ

- 浴槽や貯水タンク

- 建築用パネルや接着剤

4.4 メラミン樹脂(MF)

特徴:

- 耐熱性・耐水性に優れ、食器にも使用可能

- 表面硬度が高く、傷つきにくい

- 耐薬品性・耐汚染性が高い

用途:

- メラミン食器(学校給食など)

- 電気スイッチやコンセントプレート

- 化粧板や家具の表面材

4.5 フェノール樹脂(PF)

特徴:

- 耐熱性・耐薬品性が高く、難燃性に優れる

- 電気絶縁性が良く、電子部品に最適

- 機械的強度が高く、摩耗にも強い

用途:

- 電気絶縁材料(配電盤、トランス部品)

- ベークライト(工具・ギア・ローラーなど)

- 耐熱ハンドル、工業用接着剤

4.6 シリコン樹脂(SI)

特徴:

- 極めて高い耐熱性(200〜300℃の環境でも使用可能)

- 柔軟性があり、ゴム状のものも存在

- 耐候性・耐薬品性に優れ、長期間使用可能

用途:

- 耐熱ゴム(オーブン用パッキン・シール)

- 電子部品の封止材(防水・防湿用途)

- 医療用チューブや食品用シリコン製品

4.7 ポリウレタン樹脂(PU)

特徴:

- 柔軟性と耐摩耗性に優れ、弾性がある

- 耐油性・耐候性が高く、屋外用途にも適用

- 発泡体として断熱材やクッション材に使用される

用途:

- 自動車用シートクッション・塗料・コーティング剤

- 産業用ローラー・タイヤ・ベルト

- 断熱材や防音材

4.8 尿素樹脂(UF)

特徴:

- 高硬度・高耐熱性を持つ

- 電気絶縁性があり、電気機器に使用される

- 耐薬品性が比較的高いが、耐水性にやや劣る

用途:

- 電気スイッチ・コンセントカバー

- 接着剤(木工用ボンド)

- 食器・化粧板

5. プラスチック材料の選定ポイント

プラスチック材料の選定では、強度・耐熱性・耐薬品性・コスト・成形方法などの要素を総合的に考慮する必要があります。適切な材料を選ぶことで、製品の品質やコストパフォーマンスを向上させることが可能です。以下に、選定時の重要なポイントを解説します。

5.1 機械的特性

プラスチックの強度は、用途に応じて求められる特性が異なります。

| 特性 | 説明 | 代表的な材料 |

| 引張強度 | 外力に耐える強さ | PEEK、PC、PA |

| 弾性(剛性) | 変形しにくさ | POM、MCナイロン |

| 耐衝撃性 | 衝撃を受けたときの割れにくさ | PC、PP、PU |

| 耐摩耗性 | 繰り返しの摩擦に耐える能力 | POM、MCナイロン、PEEK |

プラスチックの引張強度は、材料ごとに異なり、製品の耐荷重や強度に大きく影響します。以下は、代表的なプラスチック材料の引張強度です。上記の表でざっとイメージを持ってもらい、正確に数値的に伝わる様に一覧にしましたので、ご活用ください。

| 材料 | 引張強度(MPa) |

| PEEK | 約 100〜120 MPa |

| ポリカーボネート(PC) | 約 60〜70 MPa |

| ポリアミド(PA) | 約 80〜100 MPa |

| ポリアセタール(POM) | 約 60〜70 MPa |

| ポリプロピレン(PP) | 約 30〜50 MPa |

| ポリ塩化ビニル(PVC) | 約 40〜60 MPa |

| ポリエチレン(PE) | 約 20〜30 MPa |

| ポリスチレン(PS) | 約 40 MPa |

5.2 使用環境(温度、湿度、耐食性、化学薬品など)

プラスチックは環境条件によって性能が変化するため、使用温度・湿度・耐薬品性を考慮する必要があります。

| 条件 | 説明 | 適した材料 |

| 高温環境(150℃以上) | 高耐熱性が求められる | PEEK、PI |

| 低温・冷凍環境 | 低温で脆くなりにくい材料が必要 | PE、PP |

| 高湿度環境 | 水分を吸収しにくい材料が必要 | POM、PVC |

| 耐薬品性(酸・アルカリ) | 腐食を防ぐために耐薬品性が必要 | PEEK、PTFE、PVC |

高温環境(耐熱温度)

プラスチックの耐熱温度は、材料ごとに大きく異なります。高温環境に適した材料を選ぶことが重要です。

| 材料 | 耐熱温度(℃) |

| ポリイミド(PI) | 300℃以上 |

| PEEK | 250〜300℃ |

| エポキシ樹脂(EP) | 150〜200℃ |

| ポリカーボネート(PC) | 120〜130℃ |

| ポリアセタール(POM) | 100〜130℃ |

| ポリプロピレン(PP) | 80〜100℃ |

| ポリエチレン(PE) | 60〜80℃ |

水分吸収のしやすい材料

プラスチック材料は、水分を吸収しやすい場合があり、湿度や水分環境下では性能が変化することがあります。水分を吸収しやすい材料としては、以下のものがあります。

| 材料 | 特徴 |

| ポリアミド(PA) | 湿気を吸収しやすく、寸法変化や強度低下を引き起こすことがある |

| ポリアセタール(POM) | 高湿度下では寸法変化や強度低下が起こりやすい |

5.3 成形方法と加工性(硬化方法など)

プラスチックの加工性は、射出成形・押出成形・切削加工・3Dプリントなどの方法によって異なります。

| 成形方法 | 特徴 | 適した材料 |

| 射出成形 | 量産向け、複雑形状が可能 | PP、ABS、PC |

| 押出成形 | チューブやシートの大量生産に適する | PE、PVC |

| 切削加工 | 精密部品向け、小ロット対応 | POM、MCナイロン |

| 3Dプリント | 試作・カスタム部品に適する | PA、ABS、PEEK |

5.4 コスト(Kg/円)と入手性

プラスチックの価格は材料ごとに大きく異なり、高性能樹脂ほど高価になる傾向があります。

| 材料 | 価格(目安) | 入手性 |

| PE、PP | 安価(数百円/kg) | ◎(入手しやすい) |

| POM、PC、PA | 中価格帯(1000円/kg前後) | ○(比較的容易) |

| PEEK、PI | 高価(数万円/kg) | △(専門業者が必要) |

プラスチック材料のコストは、特に大量生産を行う場合に大きな影響を与える要素です。以下は、代表的な材料のコスト目安です。

| 材料 | 価格(Kg/円) |

| ポリエチレン(PE) | 100〜300 |

| ポリプロピレン(PP) | 150〜400 |

| ポリスチレン(PS) | 150〜500 |

| ポリ塩化ビニル(PVC) | 200〜500 |

| ポリアミド(PA) | 600〜1200 |

| ポリカーボネート(PC) | 800〜2000 |

| ポリオキシメチレン(POM) | 1000〜2500 |

| PEEK | 10,000〜30,000 |

5.5 おすすめの材料

上記の反映と流通性の観点から選定基準に基づいて、用途ごとのおすすめ材料を紹介します。

| 用途 | 推奨材料 |

| 耐摩耗性が必要な部品(ギア・ローラー) | POM、MCナイロン |

| 高強度・耐衝撃性が必要な部品(防護カバー) | PC、PA |

| 耐薬品性が求められる部品(化学プラント配管) | PVC、PEEK |

| 高温環境(150℃以上)で使用する部品 | PEEK、PI |

| 低コスト・量産向け製品(容器、家電) | PP、PE |

例えば、機械部品のギアやカムには耐摩耗性の高いPOMやMCナイロンが最適であり、化学プラントの配管には耐薬品性に優れたPVCやPEEKが選ばれます。

6. 実践的なプラスチック選定の手順

プラスチック材料の選定は、製品の性能や生産効率に直結します。ここでは、プラスチック選定の実践的な手順を、わかりやすく解説します。適切な材料を選ぶことで、製品の品質を向上させ、コストを削減できます。

6.1 製品の要求事項の明確化

プラスチック材料を選定する前に、まず製品が求める要求事項をしっかりと明確化することが重要です。製品の性能、使用環境、コストなどを詳細に整理しましょう。

要求事項に含まれる主な要素

- 機械的特性(強度、弾性、耐衝撃性など)

- 使用環境(温度、湿度、化学薬品への耐性など)

- 成形方法(射出成形、押出成形など)

- コスト制約(1Kgあたりの価格)

6.2 適切なプラスチック材料の候補出し

・ 要求事項を満たす特性を持った材料リストを作成。

・材料の特性表や製品データシートを参照し、最初の候補を絞り込む。

・様々な材料におけるコスト、加工性、供給の安定性も考慮する。

6.3 各候補の比較と最適材料の選定

候補が絞り込まれたら、次にそれぞれの材料を比較し、最適な材料を選定します。この段階では、性能面だけでなく、コスト面や成形方法の適性も総合的に評価することが求められます。

比較のポイント

- 機械的特性:強度、剛性、耐衝撃性など

- 環境条件への適応性:耐熱性、耐薬品性、耐候性

- 成形のしやすさ:射出成形、加工性、量産性

- コスト:材料単価、成形コスト、メンテナンスコスト

6.4 試作と評価の重要性

最終的な材料選定を行った後、試作と評価を通じて材料の性能を実際に確認することが不可欠です。実際の製品を使ってテストすることで、予期しない問題が発生することを避けられます。以下の試作と評価項目を参考に評価されることをおすすめします。

試作と評価項目

- 製品性能の確認:耐久性、強度、柔軟性、耐薬品性など

- 成形性の確認:成形時の問題(ひび割れ、歪みなど)がないか

- 製造コストの検証:材料コストや成形の効率を確認

7. 結論

プラスチック材料選定は、製品設計において品質や性能を大きく左右するため、その重要性を再確認することが大切です。適切な材料選定により、製品の耐久性、コストパフォーマンス、成形性などが向上し、品質と性能を最適化できます。今後の設計業務では、材料の特性や選定基準をしっかりと理解し、効率的で高品質な製品開発を実現するために、これらの知識を積極的に活用していくことが求められます。