【技術革新のリアル】3Dプリンタの普及が進まない理由とその背景を徹底解説!

1. はじめに

「3Dプリンタを活用したいけれど、なかなか導入が進まない」「コストや技術的な課題に悩んでいませんか」。実は、3Dプリンタには大きな可能性がある一方で、普及が進まない理由もあります。本記事では、そんな悩みを解決するため、普及の障壁とその背景を徹底解説し、今後の展望についてもご紹介します。あなたの疑問や悩みを解消できる情報をお届けします!

1.1 本記事のまとめ

本記事では、3Dプリンタの普及が進まない理由を深掘り、具体的な課題と解決策を提案します。主な課題として、高価な初期投資、技術的な課題、産業界での認識不足、法規制や標準化の遅れが挙げられます。これらの課題に対し、技術革新によるコスト削減、業界の標準化・規制整備、そして産業界での使い分けの認識合わせが必要です。今後、これらの解決策が実現すれば、3Dプリンタの普及が促進されるでしょう!

1.2 普及が進まない理由

3Dプリンタの普及が進まない主な理由には、高額な初期投資、技術の未成熟、産業界での認識不足、法規制や標準化の遅れがあります。特に初期投資の高さは、小規模企業や個人ユーザーにとって大きな障害となっており、また技術的な限界もあるため、まだ大量生産には適していません。産業界では従来の製造方法が重視され、3Dプリンタのメリットとデメリットが十分に理解されていないことも普及を妨げる要因です。さらに、法規制や業界標準の整備が遅れており、安全性や品質管理が不十分な点も問題です。![]()

2. 3Dプリンタの歴史

3Dプリンタは1980年代に登場し、最初の技術である「ステレオリソグラフィー(SLA)」は、光で硬化する樹脂を使ってオブジェクトを一層ずつ作り上げるもので、主に製造業のプロトタイピングに使われていました。1990年代には、FDM(熱溶解積層法)やSLS(選択的レーザー焼結法)などが登場し、特にFDMは家庭用3Dプリンタの基盤となり、広く普及しました。

21世紀に入り、3Dプリンタ技術は精度や速度の向上、材料の多様化が進み、製造業、医療、建設、航空宇宙など多くの業界で利用されるようになりました。この進展には、「3Dプリンタ革命」が関係しています。特に、1980年代後半に発明されたSLA技術の特許が1990年代に切れたことで、他の企業やエンジニアが新たな技術を開発し、3Dプリンタ技術が急速に普及(3Dプリンタ革命)しました。この特許切れにより、より安価で多様な3Dプリンタが市場に登場し、家庭用から産業用までさまざまな用途に広がったのです。

3. 3Dプリンタの原理と種類

3Dプリンタは、物理的なオブジェクトを「積層」して作成する技術です。基本的な原理は、デジタルデータを基にして、素材を一層ずつ積み重ねて立体的な形状を作り上げるというものです。主に使用される技術には以下のような種類があります。

3.1 FDM(熱溶解積層法)

熱で溶かしたプラスチックを層ごとに積み重ねていく技術で、家庭用の3Dプリンタに多く使用されます。安価で扱いやすく、教育機関や趣味の用途にも適しています。

3.2 SLA(ステレオリソグラフィー法)

光で硬化する樹脂を使い、紫外線レーザーを照射して層を作り上げる技術です。高精度の造形が可能で、細かいディテールを必要とする用途に向いています。

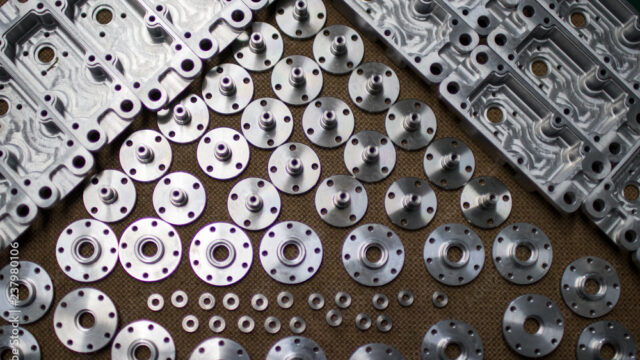

3.3 SLS(選択的レーザー焼結法)

粉末状の素材をレーザーで焼結させて一層ずつ造形する技術で、金属やナイロンを使用した強固な部品の製造に適しています。航空機や自動車部品の製造にも利用されています。

3.4 DLP(デジタルライトプロセッシング)

SLAに似ていますが、レーザーではなくプロジェクターを使用して樹脂を硬化させる技術です。高速で高精度の造形が可能です。

4. 3Dプリンタのメリットとデメリット

4.1 メリット

4.1.1 設計の自由度

3Dプリンタを使用すると、従来の製造方法では作りにくい複雑な形状を簡単に作成できます。これにより、製品のデザインに大きな自由度が生まれます。

4.1.2 短期間での試作

3Dプリンタを用いることで、設計から試作までの時間が大幅に短縮されます。プロトタイプを迅速に作成し、テスト・改良を繰り返すことが可能になります。

4.1.3 コストの削減

小ロット生産やカスタマイズ製品の製造において、3Dプリンタは従来の製造方法に比べてコストを削減できる可能性があります。特に金型の製作が不要な点が大きな利点です。

4.1.4 部品の軽量化と強度向上

複雑な内部構造(格子構造など)を作成できるため、軽量化と強度向上が可能になります。航空宇宙や自動車産業での利用が進んでいます。

4.2デメリット

4.2.1 製造速度

3Dプリンタは一度に一層ずつ造形を行うため、従来の製造方法に比べて速度が遅く、大量生産には向かないことがあります。また、熱や光を使って素材を積層するため、塊の材料を切削したものに比べて強度が7~8割程度と低く、機械加工品よりも精度が劣ります。そのため、精度の高い部品を製造する場合、別途追加工が必要になることがあります。

4.3 コスト

3Dプリンタ本体や材料費が高額であり、特に高精度を求める場合や産業用の3Dプリンタではコストがかさむことがあります。

4.3.1 材料の制約

3Dプリンタで使用できる材料はまだ限られており、特定の性能を持った材料が必要な場合、選択肢が少ないことがあります。金属や特殊なポリマーの取り扱いには特別な設備が必要となる場合もあります。

4.3.2 仕上げ作業が必要

多くの3Dプリントされたオブジェクトには、表面仕上げや後処理が必要です。特にSLAやSLS技術では、サポート材を除去したり、表面を滑らかにしたりする作業が求められます。

5. 普及が進まない理由

3Dプリンタは、特に製造業や医療、建設業などで多くの注目を集めていますが、その普及がなぜ進まないのでしょうか?以下のポイントに分けて詳しく解説します。

5.1 高い初期投資

3Dプリンタの導入には、非常に高い初期投資が必要です。特に業務用の機種になると、数百万円以上の費用がかかります。この価格帯は、特に中小企業や個人にとっては大きな負担となり、普及を妨げる要因となっています。また、運用にかかるメンテナンスコストも軽視できません。

5.2 技術の未成熟

3Dプリンタ技術は進化を続けているものの、まだ完璧ではありません。特に材料選択に制限があり、プラスチックや金属など、対応できる素材が限られています。また、プリント速度や精度の面でも課題があり、量産には向かない部分があります。製造業の現場では、これらの問題が普及を妨げる一因となっています。

5.3 産業界での認識不足

3Dプリンタが持つ可能性について、まだ多くの企業が十分に理解していません。従来の製造方法に比べて導入が難しく、投資に見合ったリターンが得られるのか不透明な部分もあります。また、業界内での知識や経験が不足しているため、3Dプリンタを採用するリスクを避ける傾向が強く、普及を後押しする教育が必要です。

5.4 プリント後に追加工が必要な場合がある

3Dプリンタで作られた製品は、寸法精度に問題が生じることがよくあります。FDMではガラス転位温度で積層されるため、冷却後に変形が発生しやすく、意図した通りの寸法で製品を作るのが難しいことがあります。このため、精度が求められる製造業では、追加工が必要となり、トータルメリットが少なくなる場合があります。

5.5 強度が低い

3Dプリンタで作成した製品は、従来の製造方法に比べて約7~8割と強度が低くなることがあります。これは、溶融したブロック材を積層する際に熱的影響を受けて強度が低下するためです。さらに、機種によってはコスト削減のために材料をメッシュ状に間引くことがあり、強度が求められる試作品を製作できない場合もあります。![]()

① 部品の配置検討

3Dプリンタは長尺な部品の積層に弱いことがあります。下の積層が不安定な状態で次々に積み重ねると、曲がったり真っすぐにならなかったりする場合があります。また、長尺部品は積層中に転倒することもあります。例えば、ビルの模型を作る際は、部品を90°回転させて横倒しで製作すると安定します。

② 苦手な形状の把握

逆ピラミッド形状の部品など、下に積層する支持がない場合、材料が適切に積層されずに落下することがあります。これを避けるために、できるだけ下部の面積が広くなるように配置を工夫します。円筒形の部品の場合は、下部にサポートを追加して素材の落下を防ぎ、プリント後にサポートを除去します。サポートのピッチは3Dプリンタの種類や素材により異なるため、何度か試作を繰り返し、ノウハウを蓄積することが重要です。

③ プリント精度の把握

3Dプリンタで試作した部品は、3Dモデルと若干の寸法誤差が生じることがあります。導入後は、いきなり部品を製造せず、例えば50x100x50mmやφ50x50mmの小さな部品を製作し、実際の寸法を測定して精度を把握しましょう。これにより、追加工が必要な場合にはどの程度大きめに作成するべきかが分かります。データを蓄積し、試作方法を最適化するために、関係者と情報を共有することが重要です。

5.6 3Dプリンタ後の後加工が必要

3Dプリンタで製造された製品は、精度の低さや表面仕上げの問題から、追加工が必要になることがよくあります。精度を向上させるために、手作業での加工や機械加工が求められるため、これも普及を阻む要因となっています。

5.7 素材が高価

3Dプリンタで使用される素材は高価であり、試作には適していますが、大量生産には割高となりやすいです。特に、高性能な素材を使用する場合、材料費がかさみ、コスト効率が悪くなるため、普及が進まない理由となっています。

5.8 総合評価

3Dプリンタは試作には迅速かつ効果的ですが、初期投資や素材費、製作時間、メンテナンス費用を総合的に考慮すると、大量生産や複数個製作する場合には割高になることがあり、用途に応じた適切な判断が必要です。

5.9 法規制や標準化の遅れ

3Dプリンタ技術の普及には、適切な法規制や業界標準の確立が欠かせません。しかし、これらが遅れているため、安全性や品質管理が不十分な状態で使用されることがあります。特に医療や航空業界など、非常に厳しい基準が求められる分野では、この遅れが普及の大きな障害となっています。

6. 今後の展望と解決策

3Dプリンタの普及に向けては、いくつかの解決策が考えられます。技術の進化や政策の支援によって、普及が加速する可能性があります。

6.1 技術革新によるコスト低減

3Dプリンタの技術は着実に進化しており、今後の展開として、製造コストが大幅に低減する可能性があります。特に、より多くの素材に対応したプリンタが登場すれば、使用範囲が広がり、コストパフォーマンスの向上が期待できます。技術革新が進むことで、より多くの企業や個人が手軽に導入できるようになるでしょう。

6.2 標準化と規制の整備

3Dプリンタの普及を加速するためには、法規制や業界標準の整備が不可欠です。安全性や品質を確保するための基準が整えば、消費者や企業の信頼が得られ、導入のハードルが下がります。また、政府による支援策として、補助金や税制優遇措置を設けることも普及を後押しするでしょう。

6.3 産業の意識改革

企業や産業界の意識改革が必要です。特に、3Dプリンタがもたらすイノベーションを受け入れる姿勢が重要です。生産性や効率性の向上を目指し、3Dプリンタ技術を積極的に活用する企業が増えることで、他の企業もその効果を実感し、導入が広がると考えられます。教育や啓蒙活動を通じて、3Dプリンタの利点を広めることが重要です。

7. 結論

3Dプリンタは将来的に大きな可能性を持つ技術ですが、その普及には技術的、経済的、規制的な障壁があります。今後、技術革新や標準化の進展によりコストが低減し、より多くの分野での導入が期待されます。企業やユーザーは、技術的課題を理解した上で、適切に活用していきましょう。