【技術コラボの真髄】機械工学と電気工学の融合を徹底解説!

この記事のまとめ

現代の技術革新において、機械工学と電気工学を融合したメカトロニクスの重要性はますます高まっています。機械工学がなければ装置の設計が決まらず、電気工学がなければ機械を制御できません。本記事では、両技術の基本概念から、その融合の必要性、メリット、最新技術、未来展望までを分かりやすく解説します。この記事を読むことで、技術者として求められる知識を深め、より良い装置開発に役立つ実践的なアイデアや、今後のキャリアに活かせる視点を得ることができます。

![]()

背景と問題点

機械工学では材料や力学、デザインが重視され、電気工学では電子回路を活用した制御により、複雑で高精度な動作を実現します。これらの技術は切り離せない関係にありますが、どちらも専門性が高く、習得には時間を要します。メカトロニクスを学べる学科もありますが、幅広い知識を扱うため、専門性が分散する課題もあります。さらに、実際の技術融合の現場では、異分野の技術者同士の意思疎通が難しく、スムーズに進まないことも少なくありません。本記事では、こうした課題を乗り越え、より効果的な技術融合を実現するためのポイントについて解説します。

1. 機械工学と電気工学の概要

1.1 機械工学とは

機械工学は、材料、力学、構造設計などを扱い、ハードウェアの基盤を構築する分野です。例えば、自動車のシャシー設計では、車体の剛性や空力特性を考慮しながら設計を行います。また、ロボットのアーム設計では、適切な材料選定と力学計算を駆使し、高精度な動作を実現します。

1.2 電気工学とは

電気工学は、電子回路、信号処理、制御システムなどを扱い、機械を動かす知能を担う分野です。例えば、モーター制御では、電流を精密に調整し、ロボットや自動車の動作を最適化します。また、PLC(プログラマブル・ロジック・コントローラ)を用いることで、工場の生産ラインを自動化し、効率的な運用を可能にします。

2. 機械工学と電気工学の融合の必要性

機械設計だけでは高性能な動作は実現できず、制御技術が不可欠です。例えば、産業用ロボットは機械設計だけでなく、電気制御によって動作が最適化されます。また、電気工学のみではハードウェア設計が不十分であり、機械工学の知識が必要です。産業界では両分野を理解する技術者の需要が高まっており、特に自動車業界では、電動化の進展により機械と電気の知識を兼ね備えたエンジニアが求められています。

3. 機械工学と電気工学の融合の歴史

☑ 産業革命時代(18〜19世紀): 機械工学が中心であり、蒸気機関などの技術革新により産業が発展しました。この時代の機械は手動操作が主流であり、複雑な制御技術はほとんど存在しませんでした。織機や蒸気機関車の発展により、工場生産の効率が向上しましたが、動力源は主に機械的なものでした。

☑ 20世紀前半(1900〜1950年): 電気モーターの発展により、自動制御技術が発展し始めました。例えば、エレベーターや電車の自動制御システムが開発され、電動化が進みました。また、この時期にはリレー回路による基本的な制御が導入され、工場の生産ラインの自動化が徐々に進みました。

☑ 20世紀後半(1950〜2000年): トランジスタやマイクロプロセッサの発展により、エレクトロニクス技術が機械制御に活用されるようになりました。数値制御(NC)やコンピュータ数値制御(CNC)技術が発展し、精密制御が可能になりました。産業ロボットの普及もこの時期に進み、自動車工場などでの生産効率が大幅に向上しました。

☑ 現代(2000年以降): IoT(モノのインターネット)やAI(人工知能)の進化により、機械と電気の融合がさらに高度化しました。例えば、スマートファクトリーでは、センサー技術とネットワーク通信を活用し、機械が自動でデータを収集・解析し、最適な動作を行うことが可能になっています。自動運転技術やスマート家電なども、機械と電気の融合の進化による成果の一例です。

![]()

4. 融合技術の事例紹介

4.1 自動車産業

現代の自動車産業における技術革新は、機械工学と電気工学の密接な融合に支えられています。例えば、電子制御式ブレーキ(EBD)は、車両の動きをセンサーと電子制御システムによって精密に制御し、安全性を向上させています。また、電動パワーステアリング(EPS)は、モーターとセンサーによってステアリング操作を軽減し、ドライバーにとってより快適な操作性を提供します。ADAS(先進運転支援システム)は、カメラ、レーダー、センサーなどの電気的要素と機械的な車両設計を統合し、衝突回避支援、車線維持支援、交通標識認識などの安全機能を実現しています。これらの技術は、自動車の安全性、利便性、運転支援機能を大幅に向上させています。

4.2 ロボット工学

産業用ロボットにおいては、精密なモーションコントロールが必要不可欠です。ロボットの動きや操作を正確に制御するためには、機械設計と電気制御の高度な融合が求められます。特に、機械的な構造(アームや関節)と電気的な制御システム(モーター、センサー、制御プログラム)が一体となって作動することで、ロボットは複雑な作業を迅速かつ高精度で行うことができます。また、協働ロボット(コボット)では、人間とロボットが安全に共同作業を行えるよう、センサーや高度な制御システムを組み合わせることで、作業中の安全性が確保されています。これにより、製造現場における生産性向上と、作業員の負担軽減が実現しています。

4.3 医療機器

医療機器の分野でも、機械工学と電気工学の融合が革命的な進歩を促しています。手術支援ロボットは、高精度な機械設計と高度な電気制御技術を組み合わせることで、より少ない侵襲で安全な手術を可能にし、患者の回復速度や安全性を大きく向上させています。人工心臓は、精密な機械部品と電気的な制御システムが組み合わさり、心臓が機能しなくなった患者に対して生命維持が行われています。これらの高度な医療技術は、機械設計と電気工学の最先端技術の結晶であり、患者の命を救うための不可欠な役割を果たしています。

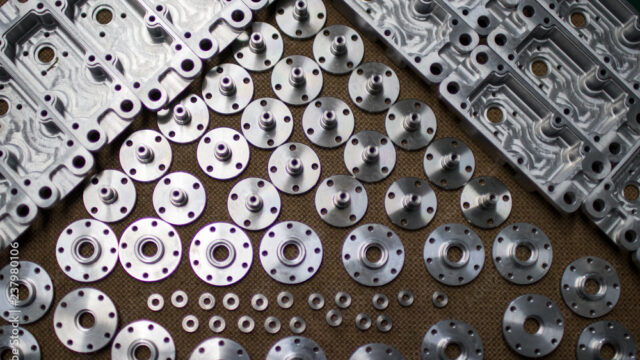

4.4 スマートファクトリー

スマートファクトリーでは、IoT(モノのインターネット)を活用した生産管理システムが、機械工学と電気工学の協力によって動作しています。IoT技術を活用したセンサーやデバイスが生産ラインに組み込まれ、リアルタイムで生産状況を監視、管理することができます。また、AGV(無人搬送車)は、電気工学と機械工学の技術の融合によって、倉庫や工場内で自動的に物を運搬します。自動組立装置も、機械設計と電気制御の協力により、効率的で高精度な生産が可能となり、工場の生産性向上に貢献しています。これにより、製造工程の自動化と効率化が進み、コスト削減や品質向上が実現しています。

5. 融合技術の教育と人材育成

メカトロニクスを学べる大学のカリキュラムでは、機械と電気の両分野を学べますが、専門性の分散という課題もあります。大手企業では、製品開発や製造工程において専門分野ごとに分業が進んでおり、各部署がそれぞれの専門知識を活かして効率的に業務を進めることが求められています。そのため、機械工学や電気工学などの特定の分野に深い知識を持つ専門特化型の人材が重宝される傾向にあります。例えば、自動車産業や航空機製造業では、エンジン設計、電子制御、機械設計など、分業化された役割においてそれぞれの専門家が協力し合いながら製品を完成させています。

一方で、中小企業やベンチャー企業では、リソースや人数に限りがあるため、機械工学と電気工学の両方を理解し、柔軟に対応できる技術者が非常に重要とされています。これらの企業では、単一の専門知識に留まらず、複数の技術領域をカバーできる人材が求められます。例えば、製品開発において、機械設計を行いながらも、同時にその設計に必要な電気回路や制御システムの設計も行うことが求められる場面が多いです。特に、IoT機器やロボティクス分野では、機械的な構造と電気的なシステムが密接に連携しており、両分野の知識を持つ技術者が新たなアイデアやソリューションを提供することが企業の競争力に直結しています。

技術融合を進める上では、相互理解が不可欠です。お互いの技術を理解し、協力し合うことで、仕様のやり取りや調整作業が円滑に進み、より高いレベルの技術開発が可能になります。例えば、機械設計者がモーター制御の基礎を理解し、電気技術者が材料特性を学ぶことで、より効率的な開発が実現できます。

6. 融合技術の最新トレンド

6.1 IoTとAIの活用

センサー技術とクラウドコンピューティングを組み合わせたスマートマシンの普及により、製造業やインフラ分野での効率化と高度な自動化が進んでいます。これらのスマートマシンは、各種センサーを用いて機械の状態をリアルタイムでモニタリングし、温度、振動、圧力、湿度などのデータを収集します。これらのデータはクラウドに送信され、膨大な量の情報が集約されて分析されます。クラウドの高い処理能力とストレージ能力を活用することで、リアルタイムで機械の稼働状況を監視し、異常の兆候を素早く検出することが可能です。

さらに、AI(人工知能)技術を活用した予知保全システムが進化しています。AIアルゴリズムは、収集したセンサーデータを基に機械の故障予測を行い、異常が発生する前にメンテナンスが必要なタイミングを予測します。これにより、定期的な点検や修理を待つことなく、故障が予測された段階で必要な部品交換や調整が行われるため、ダウンタイムを最小限に抑えることができます。例えば、製造ラインのモーターに取り付けられた振動センサーが異常な振動を検知し、そのデータがクラウドに送信されると、AIが過去のデータを基に異常の兆候を認識します。これにより、機械が停止する前に予防的な対応が取られるため、予期しない故障を未然に防ぐことができます。

さらに、スマートマシンの自律制御システムも発展しています。これにより、機械は人工知能を活用して自己判断で動作を調整できるようになり、例えば、製造過程での最適な条件を自ら分析して調整することが可能です。自律的に最適化されたプロセスは、人間の介入なしで効率的に作業を進め、エネルギー消費の削減や生産性の向上に寄与しています。このように、センサー技術、クラウドコンピューティング、AIが統合されたシステムは、産業の高度な自動化を実現し、よりスマートで効率的な製造環境を構築しています。

![]()

6.2 電動化の進展

電気自動車(EV)、ドローン、電動航空機の開発が急速に進む中で、電気工学の役割はますます重要性を増しています。これらの技術は、環境負荷の低減や新たな移動手段の提供を目的としており、電気工学はその核心的な技術を支える基盤となっています。

まず、電気自動車(EV)の分野では、従来の内燃機関車に代わる新たなモビリティの形が広がっています。EVの普及において最も重要なのは、バッテリー技術とその充電インフラの発展です。電気工学は、リチウムイオンバッテリーや固体電池の設計、効率的な充電システムの開発を推進しており、走行距離の延長、充電時間の短縮、そしてバッテリーの耐久性向上などが課題となっています。さらに、EVのパワートレインにおいては、モーター制御技術やエネルギーマネジメントシステム(EMS)が不可欠であり、これらを最適化するためには高度な電気回路設計や制御技術が求められます。

次に、ドローンの分野では、空撮や物流、測量、農業などさまざまな業界で活躍しています。ドローンの成功には、軽量で高効率な電動モーターと、長時間の飛行を支えるバッテリー技術が欠かせません。電気工学は、ドローンの飛行時間を延ばすために必要なバッテリー容量の最適化や、モーターと制御システムの高効率化を支えています。また、ドローンに搭載される自動制御システムも、電気工学に基づいたセンサー技術や通信システムに依存しており、安定した飛行を実現するためには、これらの技術が一体となって機能することが求められます。

さらに、電動航空機の開発は、航空業界に革命をもたらす可能性があります。電動航空機は、従来のジェットエンジンを使用せず、バッテリーや電動モーターを動力源とすることで、CO₂排出ゼロを目指しています。電気工学の役割は非常に大きく、特に大容量バッテリーの開発が重要な課題です。電動航空機のバッテリーは、EVと同様に高いエネルギー密度が求められるため、電池技術の革新が不可欠です。また、電動モーターの推進力や、航空機全体の電気システムを最適に制御するための高度な電気制御技術も必要です。これらの技術が進化することで、航空業界の効率化が進み、持続可能な航空機の実現に近づいていきます。

このように、電気自動車(EV)、ドローン、電動航空機の開発には、電気工学が中心となる技術革新が不可欠であり、その進展が次世代の移動手段や物流を大きく変える鍵を握っています。電気工学はこれらの分野において、効率化や環境負荷低減を実現するための技術的基盤を提供し、未来の交通インフラを支える重要な役割を果たしています。

6.3 ロボティクスと人間工学の融合

ヒューマンインターフェース技術やウェアラブルロボットの開発が急速に進んでおり、これらの技術は作業効率や安全性の向上に大きく貢献しています。特に、作業者と機械が直接的にインタラクションできる仕組みや、身体的負担を軽減しつつ作業を支援する技術は、さまざまな業界で革命をもたらしています。

まず、ヒューマンインターフェース技術は、ユーザーとシステム、機械との間で直感的かつ効率的なコミュニケーションを可能にする技術です。例えば、音声認識システムやジェスチャー認識技術は、作業者が手を使わずに機械を操作できるようにするため、特に危険を伴う作業環境や衛生的に手が使えない場合に効果を発揮します。また、拡張現実(AR)を利用したインターフェースでは、作業者の視界に直接必要な情報や指示が表示され、作業の手順や注意点をリアルタイムで確認することができ、作業ミスを減少させます。このように、作業者が機械とのインタラクションをスムーズに行えるようにすることで、作業効率が大幅に向上し、作業者の負担を軽減することが可能になります。

次に、ウェアラブルロボットの開発も進んでおり、作業者の身体的負担を軽減し、作業の安全性を向上させています。ウェアラブルロボットは、作業者の体に装着し、腕や腰、脚などの部位を補助することで、重い物を持ち上げたり、長時間の作業を行ったりする際の負担を軽減します。例えば、パワーアシストスーツは、重い荷物を持ち上げる際に作業者の体にかかる負担を補い、腰や膝の負担を軽減します。これにより、体力的な負担を減らすだけでなく、長時間の作業や高頻度での作業を行うことができるようになり、作業効率が飛躍的に向上します。また、ウェアラブルロボットは、作業者が過度に疲労したり、無理な姿勢を取ったりすることを防ぐため、作業中の安全性を確保します。例えば、装着型のロボットが作業者の姿勢を正すことにより、腰痛や筋肉の疲労を予防し、長期的な健康管理にも寄与します。

また、自律的な動作支援を行うウェアラブルロボットも登場しており、これらは作業者の動きに合わせて適切にサポートすることができます。たとえば、作業者が重い物を持ち上げる際にロボットが自動的に補助力を提供し、力を分散させることで、作業者が無理なく物体を運ぶことができるようにします。これにより、作業中の怪我や事故のリスクが減少し、安全性が大きく向上します。

さらに、ウェアラブルロボットとAIの統合により、作業の効率化と安全性の向上がさらに進んでいます。AIは作業者の動きを学習し、最適なサポートを提供することができるため、より直感的で精密な作業支援が可能になります。これにより、作業者はより複雑な作業や危険を伴う作業にも対応できるようになり、作業の質とスピードが向上するだけでなく、安全性も高まります。

このように、ヒューマンインターフェース技術とウェアラブルロボットは、作業環境を大きく改善し、作業効率を向上させるとともに、作業者の身体的負担を軽減し、安全な作業環境を実現しています。これらの技術は今後さらに進化し、さまざまな業界での適用が期待されます。

結論

機械工学と電気工学の融合は、現代のものづくりにおいて不可欠な要素です。技術者として必要な知識を深めることで、新たなキャリアの可能性が広がります。未来のものづくりを支える技術者として、融合技術の理解を深め、実践的なスキルを磨いていきましょう。