【安全第一】技能者と技術者のコラボで変える、現場作業の基本行動とルールを解説!

1. はじめに

現場作業において最も重要なのは「安全第一」です。わずかな不注意が重大な事故やトラブルにつながることも少なくありません。一般的に「現場の安全は現場の責任」と考えられがちですが、対策を講じても同じような事故が繰り返し発生するケースがあります。さらに、事故のたびにルールが複雑化し、厳格化することで、かえって現場で実践しづらくなり、形骸化してしまうことも少なくありません。このような負のループを断ち切るために、本記事では効果的な改善方法をご提案します!

1.1 本記事のまとめ

作業前の安全確認や安全装備の着用、基本行動の徹底によって、作業マニュアルを過度に厳格化せずとも、安全な作業環境を維持できます。さらに、危険源を根本的に排除するためには、技能者と技術者が情報を共有しながら進める効果的な改善が不可欠です。本記事では、この取り組みを通じて「安全第一」を実現するための具体的な手法をご紹介します!

1.2 背景と課題

多くの現場では安全対策が講じられているにもかかわらず、事故やヒヤリハットが発生する主な原因として、ルールの逸脱、作業環境の確認不足、コミュニケーション不足が挙げられます。さらに、事故が発生するたびに現場管理職が作業者の意見を聞かずにルールを厳格化することで、実践が難しい形骸化したルールが増え、かえって安全意識の低下を招くこともあります。その結果、ルールが守られず、同じ事故が繰り返される悪循環に陥ります。このように、技能者だけで安全対策を進めるには限界があり、技能者と技術者のコラボによる現場に即した改善が不可欠です!

![]()

2. 現場作業の基本行動とは?

現場作業の安全を確保するためには、技能者と技術者の密接な連携が不可欠です。ここでは、事故を未然に防ぎ、作業の効率を高めるために重要な基本行動について、具体的な例を交えて解説します。

2.1 作業前の安全確認

作業前の安全確認を徹底することで、事故やトラブルのリスクを大幅に低減できます。これには、作業環境のチェック、道具や設備の点検、作業手順の確認が含まれます。技能者と技術者がそれぞれの役割をしっかり理解し、協力して作業に取り組むことが重要です。具体的な行動を以下に示します。

2.1.1 技能者の役割:作業環境のチェック、道具の点検

①作業エリアの確認

作業する場所に障害物や危険箇所がないかを確認します。例えば、足元に物が散乱していないか、作業周囲に立ち入り禁止区域を設け、他の作業者が近づかないようにします。

②作業前の具体的な確認

高所作業や重量物を扱う作業を行う際には、作業手順を決めて、それを必ず実施します。例えば、重量物を分解する前に、物が落下したり飛散しないように十分な対策を講じます。

③安全な吊り上げ作業

クレーン作業の前には、物を吊り上げる合図を行い、吊り上げ前に地面がしっかりと固定されているか、ワイヤーがしっかりと固定されているかを確認します。また、吊り上げ作業が行われるエリアは立ち入り禁止にし、作業員以外の接近を防ぎます。

④電気工事時の安全措置

配線工事や制御盤の工事中には、作業エリアを明示的に表示し、他の作業者が誤って電源を操作しないようします。また、事前に工事期間を関係部門に連絡し、スムーズに作業が行えるよう調整します。

⑤通路内の荷下ろし禁止

通路内での荷下ろしは危険なので、事前に荷物をどこに下ろすかを決め、通路の安全を確保します。

2.1.2 技術者の役割

機械・設備の安全性確認、新技術の適用

①機械設備の確認

使用する機械や設備に不具合がないか、定期的に点検します。例えば、クレーンやフォークリフトのブレーキやバッテリーのチェックを行い、事故の予防に努めます。

②新技術の導入

新しい安全装置やセンサー技術を導入して、作業者を守るための仕組みを構築します。例えば、機械に障害物検知センサーを取り付け、作業中に人が近づかないようにすることで、事故を防ぎます。

2.1.2 共通の取り組み

①作業手順の共有

技能者と技術者が一緒に作業手順を確認し、具体的な安全対策を話し合います。例えば、高所作業を行う前に、どのように安全を確保するかを両者で確認し、作業全体の流れをしっかり把握します。

②危険な作業エリアの指定

作業が行われるエリアに明確な区画を設け、作業員以外が進入しないようにすることも大切です。作業の進行に合わせて、エリア内の安全を常に確認します。

2.2 正しい作業姿勢と動作

正しい作業姿勢と動作を意識することで、作業中の事故リスクを低減し、作業者の体への負担を軽減することができます。ここでは、技能者と技術者の役割を具体的に説明し、どのようにして作業姿勢と動作を改善するかを紹介します。

2.2.1 技能者の視点

技能者は実際の作業現場で動くことが多いため、正しい動き方を習慣化することが事故の防止につながります。特に、転倒や荷物の持ち方、運び方に注意を払う必要があります。具体的な行動を以下に示します。

①すべりやすい場所での歩き方を工夫

すべりやすい床や狭い通路では、小股で歩き、周囲をよく見て注意深く行動することが重要です。小股で歩くことで、転倒のリスクを低減し、足元をしっかり確認しながら進むことができます。

②重い荷物を持ち上げる際は膝を曲げて腰に負担をかけない

重い荷物を持ち上げる際には、腰を曲げずに膝を曲げて荷物を持ち上げます。これにより、腰にかかる負担が減り、腰痛や筋肉の負傷を予防することができます。また、荷物を持ち上げる前に足元の障害物を確認して、転倒やつまずきを避けることも重要です。

③高所作業時の安定した姿勢を維持

高所作業では、足元をしっかり固定し、安定した姿勢で作業を行います。片手で作業をするのは危険であるため、両手を使って作業を行い、足元や体をしっかり支えることが大切です。

2.2.2技術者の視点

技術者は、作業負担を軽減するために機械や補助具を導入し、作業環境を最適化します。これにより、作業者の体への負担を減らし、作業効率を高めることができます。具体的な行動を以下に示します。

①持ち運びの負担を減らすため、台車や昇降機を活用

荷物を持ち運ぶ際に台車や昇降機を使用することで、手で荷物を持つ負担を減らし、腰や肩の負担を軽減できます。また、高い場所への荷物の運搬には昇降機を使い、作業者の体力を温存することができます。

②作業姿勢に負担がかかる場合、作業台の高さや機械配置を最適化

作業台や設備の高さが不適切であると、作業者は無理な姿勢を取らざるを得なくなります。これを改善するため、作業台の高さや機械の配置を最適化し、作業者が自然な姿勢で作業できるように調整します。これにより、腰痛や筋肉の負担を減らし、作業効率も向上します。

2.2.3同じ動作を繰り返す作業では、ロボットや補助機械を導入

同じ動作を繰り返す作業(例えば、部品の組み立てやピッキング作業など)では、ロボットや補助機械を導入することで、作業者の負担を大幅に軽減することができます。ロボットが繰り返し作業を行うことで、作業者の疲労を減らし、ミスを防止することができます。具体的な行動を以下に示します。

①荷物の持ち方・運び方の指導

荷物を持ち上げる際の基本的な姿勢や運び方(例えば、膝を曲げる、重い荷物は二人で運ぶなど)を指導することで、腰痛やケガの予防を徹底します。特に重い荷物を持つ際の注意点や安全な持ち上げ方を全員で確認し、作業者の体に負担をかけないようにします。

②作業動作の標準化と安全な動線の設計

作業動作を標準化することで、無駄な動きやリスクの高い動作を減らすことができます。例えば、作業者が通る動線を整理し、物の配置や通路を最適化することで、作業の安全性を向上させます。また、作業スペースを整理整頓することで、事故を防ぎ、作業がスムーズに進むようにします。

![]()

2.3報連相の徹底

情報共有を徹底することで、現場での事故を未然に防ぎ、万が一異常が発生した際には迅速に対応できる体制を構築できます。技能者と技術者が密に連携し、効果的に情報を交換することが重要です。この章では、報告・連絡・相談(報連相)の具体的な実践方法を説明します。

2.3.1 技能者の視点

技能者は現場作業を行う立場で、最前線で発生する問題や異常を直接感じ取ることが多いため、異常が発生した際の迅速な報告が求められます。異常を見逃すことなく、速やかに報告することで、事故やさらなる問題の拡大を防ぎます。具体的な行動を以下に示します。

①設備の異常や異音を感じたらすぐに技術者へ連絡

作業中に設備や機械から異音がしたり、動きに異常を感じたりした場合、その場で確認を行い、すぐに技術者に連絡します。これにより、故障が広がる前に早期に対処でき、作業の中断を最小限に抑えることができます。

②危険な作業環境を発見したら、作業を中断し上司に報告

作業中に危険な状況(例えば、機材が倒れそうな場所、物が落ちる可能性がある場所など)を発見したら、その場で作業を中断し、上司やチームリーダーに報告します。即座に危険を共有し、作業を停止して安全を確保することが重要です。

③作業終了時に問題点や改善点を振り返り、次の作業に活かす

作業が終了した後、問題が発生した場合はその問題を振り返り、改善策を話し合うことが必要です。作業中に気づいた点や改善が必要な部分を次回の作業に反映させることで、同じ問題の繰り返しを防ぎます。

2.3.2 技術者の視点

技術者は現場での作業に直接携わることは少ないですが、技能者からの情報を受けて改善策を考え、現場環境を安全に保つための技術的な解決策を提案する役割を担います。具体的な行動を以下に示します。

①現場での課題をヒアリングし、技術的な解決策を提案

技術者は現場で発生する問題や課題を定期的にヒアリングし、それに対する技術的な解決策を提供します。例えば、作業中の危険な動作を減らすために、作業方法の変更を提案したり、作業環境の改善を行ったりします。

②事故やヒヤリハットの報告を受け、設備の改良を検討

事故やヒヤリハットが報告されるたびに、技術者はその情報をもとに設備や機器の改良を検討します。例えば、安全装置の強化や作業手順の見直し、設備の耐久性を高めるための改良を進めることが求められます。

③作業効率と安全性を両立する新しい技術を導入

技術者は作業効率を高めるとともに、安全性も確保するために、新しい技術や機械、補助具を導入します。例えば、自動化機械を導入して繰り返しの作業を軽減し、安全性を高めるといった取り組みが行われます。具体的な行動を以下に示します。

④作業開始前・終了後に情報共有ミーティングを実施し、問題点を洗い出す

作業が始まる前と終了後には、必ず情報共有ミーティングを開催し、作業前の準備状況や終了後の問題点を洗い出します。これにより、作業中に発生した問題やリスクを全員で共有し、改善策を次回作業に活かすことができます。

⑤異常や危険を感じたら、リアルタイムで報告し、迅速な対応を図る

作業中に異常や危険を感じた場合は、即座にリアルタイムで報告し、技術者や上司が迅速に対応できるようにします。情報が速やかに共有されることで、問題の拡大を防ぎ、現場の安全性を確保することができます。

![]()

3. 現場作業で守るべきルール

現場での作業を安全に進めるためには、守るべきルールがいくつかあります。この章では、現場作業において必ず守るべきルールと、それを守ることで得られる安全性向上について説明します。

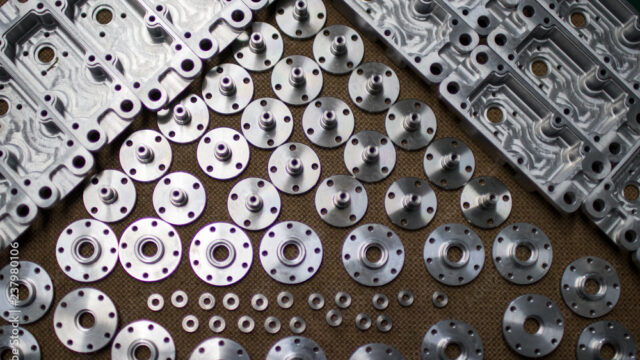

3.1 安全装備の着用

安全装備の着用は、現場での事故やケガを防ぐために最も基本的で重要なルールです。作業中にどれだけ慎重を期しても、安全装備を着用していなければ、事故のリスクが高まります。

3.1.1 技能者の役割

①保護具の重要性

ヘルメットは頭部を守り、落下物や衝撃から頭を保護します。手袋は手のひらや指を切ったり、摩擦で傷つけることを防ぎ、特に重い物を扱う作業には欠かせません。安全靴は足を守り、鋭利な物を踏んだり重い物が足に落ちるのを防ぎます。これらの装備は全て、事故を未然に防ぐために重要な役割を果たします。

②保護具のメンテナンスと改良

安全装備は常に最適な状態で使用できるように、定期的な点検とメンテナンスが必要です。装備に破損や汚れがあるとその機能を十分に発揮できなくなり、逆に事故の原因になりかねません。技能者は自分の装備を毎回チェックし、必要に応じて修理や交換を行うことが求められます。

3.1.2 技術者の役割

技術者は安全装備の開発にも携わり、作業者がより快適に、かつ安全に作業できるような装備を提供します。例えば、より軽量で通気性の良いヘルメットや、作業の妨げにならない手袋、作業場に適した安全靴を開発し、現場作業者の負担を軽減しつつ安全性を高めます。

3.2 作業マニュアルの厳守

作業マニュアルは、作業を安全に行うためのルールブックです。現場作業において独自の判断でマニュアルを守らないと、思わぬ事故を引き起こすことになります。作業マニュアルを守ることが、安全を確保するための最も基本的なルールです。

3.2.1 技能者の役割

作業者は、マニュアルに記載された手順を厳守しなければなりません。例えば、機械を操作する前に必要な手順を確認し、定められた方法で作業を進めることが必要です。独自の判断で手順を変更することは非常に危険であり、事故を引き起こす原因となります。

3.2.2 技術者の役割

技術者は現場の変化に合わせて作業マニュアルを定期的に更新し、改善点を反映させます。例えば、新しい機械や技術が導入された場合、それに合わせた手順を追加し、作業者が安全に使用できるようにマニュアルを修正します。マニュアルが古くなったり、実際の作業に合わなくなることのないように、常に改善を行うことが大切です。

![]()

3.3 危険予知(KY活動)の実践

危険予知活動は、作業を始める前に現場のリスクを予測し、危険を未然に防ぐための活動です。リスクを予測し、適切な対策を講じることで事故を防ぎ、より安全に作業を進めることができます。

3.4 技能者の役割:現場のリスクを察知し、共有

技能者は現場で作業をする立場として、作業を開始する前にリスクを察知し、どのような危険が考えられるかを確認します。例えば、作業場に障害物がある、機械に不具合がある、作業エリアが不安定であるなどのリスクを見逃さずに報告します。その情報をもとに、適切な対策を講じることが求められます。

3.5 技術者の役割:リスクを軽減する技術開発

技術者は、現場で発生するリスクを軽減するための技術的な解決策を提供します。例えば、安全センサーを取り付ける、機械の自動停止機能を導入する、作業環境を改善するなどの方法でリスクを減らします。技能者からの情報を受けて、リスクを最小限に抑える技術を開発し、導入することが重要です。

4.結論

本記事では、作業前の安全確認や安全装備の着用、基本行動の徹底を通じて、過度なマニュアル厳格化なしに安全な作業環境を実現できることを示しました。また、危険源を根本的に排除するためには、技能者と技術者が協力し、情報を共有しながら進めることが不可欠であると強調しました。これにより、現場で「安全第一」を実現し、事故を防ぎながら効率的な作業が可能となります。